در پاسخ به این سوال مهم که بتن چیست ، نیاز به شناخت الزامات و آیین نامههای موجود در این زمینه و همچنین نیاز به مواد اصلی تشکیل دهنده این المان سازهای داریم. بنابر این در صدد هستیم تا در حد امکان نسبت به معرفی مواد اولیه تشکیلدهنده و افزودنیهای بتن بکوشیم.

تعریف بتن

در تعریف بتن باید گفت که مادهای صلب، متشکل از مواد پرکننده و چسبنده است. از شن و ماسه بهصورت طبیعی و مصنوعی بهعنوان ماده پرکننده، از سیمان بهعنوان ماده چسباننده و از آب آشامیدنی با ph بین ۶ تا ۸ بهعنوان روان کننده و فعالکننده ترکیبات شیمیایی موجود در سیمان استفاده میشود.

ترکیب حاصل از مواد فوق در ابتدا بهصورت ملاتی خمیری شکل میباشد که پس از گذشت زمان شروع به گیرش یا پختن میکند.

یکی از سوالاتی که همواره ذهن دستاندرکاران مهندسی و ساخت در حوزه سازههای بتنی را بهخود مشغول کرده، این است که تاثیرات جانبی افزودنی ها بر بتن چیست ؟ البته سوال قابل تاملی نیز میباشد که در این مقاله این موضوع بررسی شده است.

انواع بتن

برای شناخت انواع بتن باید بدانیم که هر کدام برای شرایط کارگاهی و نیازهای متفاوتی طراحی و ساخته شده، مطالعات انجام شده در این زمینه منجر به تولید انواع مختلفی شده که عملکرد و کاربرد های متنوعی را در شرایط مختلف از خود نشان می دهند.

انواع بتن در دسته بندی های مختلفی قابل تقسیم بندی می باشد که از جمله آن ها می توان به موارد زیر اشاره کرد؛

- از نظر تسلیح: مسلح و غیر مسلح

- از نظر نوع بارگذاری: پیش تنیده، پس کشیده، پس تنیده

- از نظر مقاومت فشاری: سازه ای، سبک، پر مقاومت، سنگین و …

- از نظر ترکیبات ویژه: الیافی، رنگی و …

از جمله دیگر بتن ها نیز می توان به مواردی همچون بتن اصلاح شده با پلیمر، اسفنجی، آسفالتی، پاششی و دیگر مواردی که بر اساس نیاز پروژه به صورت سفارشی طراحی و تولید می گردند نیز اشاره کرد.

تاریخچه بتن

در مورد تاریخچه بتن باید گفت که استفاده از این ترکیب به سالها پیش از میلاد مسیح و هنگامیکه در مناطق نفتخیز برای ساخت دیوارها از آهک و مایع موجود بهره میگرفتند، بازمیگردد .

بعد از آن از ترکیب سنگآهک و گچ بهصورت بلوکهای هندسی در ساخت اهرام مصر استفاده شد که طبق شواهد موجود تاریخچه استفاده

از ملات ساختمانی در یونان باستان، به دوره معماری بیزانس (روم شرقی) باز می گردد.

با گذر زمان، از سال ۵۴۰ میلادی به بعد در ساخت طاق سقفها و تفکیک طبقات از سقفهای بتنی استفاده میکردند. مابین سالهای ۱۲۰۰ تا ۱۵۰۰ میلادی در میان مردم استفاده از آهک پخته و پوزولان جهت استحکام بناها و سازه ها رواج یافت و در نهایت جان اسمیتون در سال ۱۷۴۴ تحقیقات خود را در خصوص نتایج مطالعات سیمان ارائه نمود و رفتهرفته با آزمایشها و بررسی بیشتر به اکتشافات بسیاری در خصوص بتن دستیافت.

مواد تشکیلدهنده بتن

- آب: همانطور که پیشتر به آن اشاره گردید آب مورداستفاده برای ساخت بتن بایستی آب آشامیدنی بدون وجود ناخالصی باشد. توجه شود به دلیل فعلوانفعالات ناشی از ترکیب سیمان در داخل بتن کیفیت آب نقش تعیینکنندهای در سلامت بتن تولیدی دارد.

عوامل مضر موجود در آب (یون سدیم و پتاسیم) که به دلیل وجود آنها خطر واکنش قلیایی دانههای سنگی وجود دارد باعث اثر نامطلوب بر مقاومت بتن گشته و در درجه اول باعث ایجاد لکههایی در بتن و در بتن مسلح باعث پوسیدگی و عدم چسبندگی کافی و زنگ زدن میلگردها میشود. - سنگدانه: سنگدانه مصرفی دانهبندی مشخصی دارد که برحسب بتن تولیدی متفاوت است. بهطورمعمول از سنگدانه (شن و ماسه) بهصورت شکسته استفاده گستردهای در ساخت ملات های ساختمانی میشود چراکه زبری و تیز گوشه بودن آنها سبب چسبندگی و یکپارچگی بیشتر و بهتر به سایر مصالح میشود. حتیالامکان از سنگدانه گرد گوشه در ساخت ملات نباید استفاده شود چراکه هندسه کروی و سطح صاف و صیقلی آنها چسبندگی لازم را به وجود نمیآورد.

- سیمان: سیمان مصرفی در ساخت بتن به لحاظ ویژگیهای خاص و شرایط مختلف متفاوت است. بهطورکلی ۵ رده سیمان پرتلند و ردههای زیادی سیمان ویژه در ساخت بتن مورد استفاده قرار میگیرند.

سیمان پرتلند

سیمان پرتلند، یکی دیگر از انواع سیمانهای هیدرولیکی هست که در ترکیبات خود CaO، Fe2O3، SiO2 ، AL2 داراست. بهطورکلی این اکسیدها بهصورت پیوندیافته در بتن وجود دارند و خود شامل ترکیباتی نیز میباشند.

بهمنظور ایجاد شرایط بهینه جهت تنظیم و افزایش زمانگیرش سیمان پرتلند، کلینکر آن را به نسبت مشخصی در کنار سنگ گچ و یا سولفات کلسیم متبلور خام آسیاب میکنند.

سیمان پرتلند در ۵ گروه دستهبندی میشود که به ترتیب توضیح داده خواهد شد.

سیمان پرتلند نوع یک (معمولی) را با نماد (پ-۱) نشان میدهند که خود این سیمان شامل سه زیرگروه میباشد(۳۲۵-۱)(۴۲۵-۱)(۵۲۵-۱)

سیمان پرتلند نوع دو که اصطلاحاً به آن سیمان اصلاحشده میگویند را با نماد (پ-۲) نشان میدهند.

سیمان پرتلند نوع سه را که اصطلاحاً به آن سیمان زودگیر میگویند را به نماد (پ-۳) نشان میدهند.

سیمان پرتلند نوع چهار را که اصطلاحاً به آن سیمان دیرگیر میگویند را با نماد (پ-۴) نشان میدهند.

سیمان پرتلند نوع پنج را که اصطلاحاً به آن سیمان ضد سولفات گفته و با نماد (پ-۵) در ایران نشان میدهند.

سیمانهای پرتلند بهصورت بسته بنده شده در کیسه و یا بهصورت فلهای میتوان تهیه نمود.

سیمانهای ویژه به لحاظ ظاهری در دو گروه سیمانسفید و سیمان رنگی دستهبندی میشوند . سیمانسفید از آسیاب کردن کلینکر سیمانسفید با نسبت مشخصی از سنگ گچ به دست میآید . لازم به ذکر است که اکسید آهن و اکسید منیزیم موجود در این سیمان بسیار ناچیز است.

سیمان پرتلند رنگی که از افزودن مقدار مشخصی مواد معدنی (که ازنظر شیمیایی بیتأثیر میباشند) به سیمانسفید و یا سیمان معمولی به دست میآید. استفاده از این سیمان در تهیه سیمانهای سازهای بههیچوجه مجاز نمیباشد.

چنانچه بخواهیم سیمان تولیدی به رنگ قرمز، قهوهای و سیاه باشد از سیمان معمولی در ترکیب استفاده میشود و برای تولید سیمان در رنگهای دیگر از سیمانسفید استفاده میشود.

سیمان پرتلند آمیخته نوع دیگری از سیمان میباشد که در سه گروه سیمان پرتلند پوزولانی، سیمان پرتلند روبارهای یا سربارهای و سیمان بنایی دستهبندی میشود.

اختلاط بتن

زمان لازم و نحوه اختلاط بتن تابع ضوابط بسیاری است که برحسب مورد متفاوت میباشد. عمل اختلاط بایستی بهگونهای باشد که تمامی مواد تشکیلدهنده بهصورت همزمان در مخلوط ریخته شوند. در این مرحله در صورت نیاز مقدار مناسبی از افزودنیها که پیش از استفاده بررسی و کنترل گردیده، طبق دستور کارخانه تولیدی مورد استفاده قرار می گیرند.

لازم به ذکر که استفاده از افزودنی بهطور مستقیم در داخل بتن ممنوع بوده و بایستی پیش از اختلاط با بتن با مقداری آب بهصورت جداگانه مخلوط شده و سپس به داخل دستگاه بتن ساز ریخته شوند تا با سایر مصالح مخلوط گردند.

نحوه اختلاط و استفاده از بتن بسته به حجم مصرفی متفاوت است. در برخی موارد از بتنهای آماده که در کارخانه تولید گردیده و با تراک میکسر به محل پروژه انتقال داده میشود استفاده شده و در برخی موارد نیز که نیاز به حجم بتن زیادی نباشد در محل پروژه امکان تهیه بتن درجا وجود دارد.

لازم به ذکر است با توجه به الزامات آیین نامهای، برای بتنریزی اجزای سازهای می بایست از بتن آماده که دارای استاندارد و نتیجه آزمون مقاومت فشاری می باشند بهره جست.

همچنین برای کسب هر گونه اطلاعات بیشتر در خصوص آزمونهای مخرب و غیر مخرب بتن میتوانید با کارشناسان هیلتیران در تماس باشید.

در صورت استفاده از بتن آماده میبایستی ضوابط زیر رعایت شوند؛

- دستگاه مخلوطکن بایستی مورد تائید دستگاه نظارت بوده و با سرعت توصیهشده کارخانه سازنده دستگاه کار کند. دوران مخزن بهطورمعمول ۶ تا ۸ دور در دقیقه میباشد ولی بهمنظور جلوگیری از افت کیفیت مصالح و حفظ یکپارچگی مخلوط معمولاً ۲ تا ۶ دور در دقیقه در نظر گرفته میشود.

- ترتیب مخلوط کردن مصالح در داخل مخزن متناسب با نوع مخلوطکن و نوع بتن و متناسب با دستورالعمل کارخانه سازنده مخلوطکن تعیین میشود.

- عمل اختلاط ۹۰ ثانیه پس از ریختن تمام مواد تشکیلدهنده به داخل مخلوطکن ادامه مییابد.

- عمل اختلاط با کامیونهای مخلوط کن بایستی مطابق ضوابط مندرج در آیین نامه و استانداردهای ملی باشد.

نکته مهم در اختلاط بتن این است که ساخت و اختلاط بتن سازهای بهصورت دستی بههیچوجه مجاز نمیباشد و تنها در بتنهای غیر سازهای می توان از بتن دستی استفاده نمود.

انتقال بتن ساختهشده به محل بتن ریزی توسط دستگاههایی چون: چرخ های دستی و دامپر، ناوه شیبدار و یا شوت شیبدار، تلمبه دستی بتن، باکت یا جام و کامیون مخلوطکن انجام میپذیرد.

عملآوری بتن

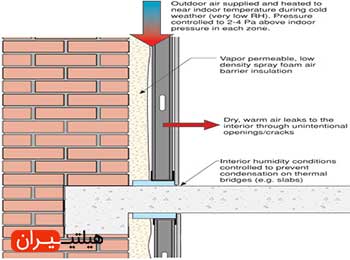

عملآوری بتن بهمنظور بهبود عملیات هیدراتاسیون و بالا بردن خواص و دوام بتن موردنظر از طریق کنترل رطوبت و دمای آن صورت میگیرد.

عملآوری به دو صورت آبرسانی و عایقی انجام میشود. در روش آبرسانی سطح بتن تازه را با گونیهای خیس میپوشانند تا زمانگیرش اولیه بتن طی شود. در روش عایقی از پوششهای پلاستیکی، قالبها و مواد شیمیایی غشایی جهت جلوگیری از تبخیر آب بتن استفاده میشود.

در شرایط آب و هوایی ویژه روش عایقی بههیچوجه توصیه نمیشود و استفاده از آن غیرمجاز میباشد.

لازم به ذکر میباشد نحوه عملآوری بر اساس نوع بتن و نسبت آب به سیمان متفاوت است. مدت زمان لازم جهت عملآوری بسته به شرایط آب و هوایی بین ۶ تا ۱۴ روز متغیر میباشد.

بتنهای ویژه

با تغییر و اضافه نمودن درصد مشخصی مواد و مصالح به بتن معمولی میتوان بتنهایی خاص را به وجود آورد که در مکانها و پروژههایی با شرایط ویژه و محدودیت های خاص به لحاظ ساختاری و شیمیایی و عملکردی دستیافت.

چنانچه بخواهیم از بتن ویژه استفاده کنیم بایستی از تیمهای متخصص که آموزشهای لازم جهت استفاده از وسایل و تجهیزات در آزمایشگاه و کارگاه را دارند، استفاده نمود که برای اینمنظور میتوانید با هیلتیران در ارتباط باشید.

مقاومت بتن

مشخصه مقاومت فشاری یکی از اصلیترین ویژگی های بتن بوده و بتنی که مقاومت فشاری مشخصه آن بالای ۵۰ مگاپاسگال باشد معمولا بهعنوان بتن پر مقاومت شناخته میشود. این بتن به لحاظ شکلپذیری تردتر بوده و به لحاظ عملکردی می بایست اقداماتی برای بهبود رفتار در هنگام زلزله روی آن صورت پذیرد. تغییر خواص سیمان میتواند اثر نامطلوبی بر مقاومت سازه برجا بگذارد. هرچقدر نرمی دانههای سیمان و ترکیب مخلوط بالا برود به همان میزان آب مخلوط افزایش پیدا خواهد کرد و بهموجب آن سرعت واکنش هیدراتاسیون زیاد میشود.

برای بالا بردن مقاومت فشاری و دوام بتن مورد نظر از مواد افزودنی معدنی مخصوصاً پوزولان در داخل بتن معمولی استفاده میشود. مقاومت فشاری سنگدانه مصرفی بایستی با مقاومت فشاری خمیر سیمان برابر باشد و حتیالامکان از سنگدانه درشتتر استفاده شود.

یکی از راههای ایجاد بازشو در سازههای بتنی استفاده از روش کرگیری میباشد که در مورد فرآیند اجرای این روش، مقاومت مشخصه بتن از اهمیت بسیار بالایی برخوردار است.

بتن الیافی

از الیاف در بتن جهت کنترل ترک، مقاوم سازی ، بهبود رفتار در برابر ضربه، خستگی، برش و خمش استفاده مینماییم. اما تأثیرگذاری الیاف مورد استفاده در بتن تابع نوع و مقدار الیاف، شکل، طول، نسبت طول به قطر و … می باشد.

الیاف مورد استفاده در محیطهای قلیایی از جنس فولادی، مصنوعی (شیشه) و طبیعی (بامبو) میباشد. برای بتنهای با مقاومت بیش از ۶۰ مگاپاسگال مقاومت کششی الیاف فولاد مصرفی باید بیش از ۱۵۰۰ مگا پاسگال باشد.

مقاومت پیوستگی بین الیاف و خمیر سیمان باید به حدی باشد که بهآسانی از خمیر سیمان بیرون کشیده نشوند و الیاف نباید بدون جذب انرژی شکسته شوند.

نوع دیگری از الیاف، الیاف FRP هستند که پس از گیرش بتن با استفاده از چسب اپوکسی روی سطح بتن سخت شده، کشیده میشود که میتواند سبب بهبود رفتار بتن سازهای در انواع بارگذاری ها شوند.

بتن خودمتراکم

در مواقعی که بخواهیم از بتنی با قابلیت جاری شدن زیاد بدون نیاز به ویبراتور استفاده کنیم؛ بهنحویکه سراسر قالب را پوشش دهد بدون اینکه مواد و مصالح متشکله از هم جدا شوند از بتن خودمتراکم استفاده میکنیم. نکته قابل توجه اینکه حداکثر اندازه سنگدانه مصرفی در این نوع بتن ۲۰ میلیمتر میباشد.

بتن اصلاحشده با پلیمر

حین تهیه اجزای بتن، پلیمرهای آلی را به مخلوط اضافه میکنند. به پلیمرهای محلول در آب لاتکس گفته میشود. لاتکس ها انواع مختلفی دارند که هرکدام از آنها داری خواص معینی بوده و بسته به ویژگی های مورد نظر و نیاز پروژه از آن ها استفاده میکنند. بیشترین مورد مصرف بتن لاتکس تعمیر اعضای بتنی، مقاوم سازی سازه های بتنی، ژاکت بتنی و روکش دال پلهاست.

ازجمله خواص لاتکس ها نیز میتوان به موارد زیر اشاره نمود:

- افزایش مقاومت کششی و خمشی

- اتصال هرچه بهتر ژاکت فولادی

- افزایش مقاومت در برابر یخزدگی و آب شدن در بتن

- کاهش نفوذپذیری و جمع شدگی در بتن و …

بتن سنگین

در محلهایی که پرتوهای گاما و ایکس وجود دارد مثل واحدهای پزشکی، نیروگاههای برق اتمی و تأسیسات تحقیقات اتمی از این بتن استفاده میکنند. چگالی بتن سنگین بسته به سنگدانههای مصرفی برحسب نوع و شدت تشعشعات متفاوت است.

در این بتن از ماسه ریزدانهتر و نرمتر استفاده میشود و نسبت ماسه به شن در این ترکیب بیشتر است. کاربرد اصلی این بتنها جلوگیری از نشت امواج الکترومغناطیس میباشد که در صورت لزوم میتوان از لایههای محافظی همچون لایههای سربی بهره جست.

بتن سبک

به لحاظ وزنی سبکتر از بتنی است که با سنگدانه های طبیعی و شکسته ساختهشده است. در سه گروه بتن سبک غیر سازه ای، بتن سبک سازهای و بتن سبک متوسط دستهبندی میشود.

- بتن سبک غیر سازهای در تیغههایی که تنها نقش جداکننده دارند و یا در بعضی موارد بهعنوان عایق صوتی در کف مورد استفاده قرار میگیرند.

- بتن سبک سازهای که استفاده از آن در اعضای سازهای مجاز است.

- بتن سبک متوسط به لحاظ وزنی و تحمل نیروی فشاری بین بتن سبک و بتن سبک سازهای قرار دارد.

بتن سبک دارای مزایا و معایبی است که با توجه به محل نصب و شرایط بهرهبرداری از آن استفاده می کنیم.

افزودنی های بتن

تاریخچه استفاده از افزودنی های بتنی باز می گردد به دوره رومیان باستان که از چربیهای و فرآوردههای کشاورزی جهت افزایش کارایی بتن بهره میگرفتند.

متداولترین افزودنیهای بتن که در اواخر قرن ۲۰ اختراع و مورداستفاده قرار گرفت روان کنندهها، زودگیر کنندهها، کند گیر کنندهها و مواد حبابزاها بوده است.

به طور کلی افزودنیهای بتن در دو گروه افزودنیهای شیمیایی و افزودنیهای معدنی دستهبندی میشوند. افزودنیهای شیمیایی با نسبت وزنی حداکثر ۵ درصد وزن سیمان مصرفی در مواردی بهصورت خام و یا اینکه با فعالسازی حرارتی مورداستفاده قرار میگیرند.

در مواردی که احتمال ترک خوردگی بتن بهدلیل دمای پایین فرآیند هیدراتاسیون وجود داشته و در پی آن مقاومت اولیه بتن سخت شده تحت تاثیر قرار میگیرد از این قبیل افزودنیها استفاده میشود.

این دسته از افزودنیها مقرونبهصرفه و سازگار با محیطزیست بوده و بتن ساختهشده را در برابر حملات شیمیایی (سولفاتها و قلیاها) محافظت کرده و قابلیت ویژهای در برابر نفوذناپذیری دارند.

افزودنی بتن را میتوان در ۵ گروه حبابزا، روان کننده و فوق روان کننده، کندگیر کننده، تندگیر کننده، بتن افزونهها و فیلر ها تقسیمبندی نمود.

مواد افزودنی حبابزا

مواد افزودنی حباب زا در بتن، با آهکِ موجود در ترکیبات سیمان مخلوط شده و در مجاورت با آب، حباب ریز تولید که نسبت این حبابها در بتن به نسبت حداکثر اندازه سنگدانه مصرفی تعیین میشود. بهترین حالت استفاده از مواد افزودنی حبابزا نوع مایع یا محلول آن میباشد که عموماً جهت جلوگیری از آب انداختن بتن تازه، جلوگیری از جدا شدن سنگدانههای مخلوط بتن، بهبود وضعیت بتن در برابر رطوبت و یخ زدگی استفاده میگردد و بتن تولیدی را در برابر حملات سولفاتی مقاوم مینماید.

مواد افزودنی کندگیر کننده

مهمترین مزیت استفاده از کندگیر کنندهها ایجاد تأخیر درروند واکنش هیدراتاسیون سیمان، کاهش سرعتگیرش و افزایش زمان آن میباشد. درجاهایی که مسافت بتن حمل شده زیاد است برای جلوگیری از سخت شدن بتن و همچنین در مواردی برای از بین بردن درز سرد در کف سازی ها درمواقعی که دستگاهها دچار ازکارافتادگی شدهاند استفاده میشوند. با توجه به درصد استفادهشده از آن میتوان میزان آب مورداستفاده در ترکیب بتن را نیز کاهش داد.

مواد افزودنی تند گیر کننده

با استفاده از این افزودنی میتوان زمانگیرش بتن را کاهش داد. این افزودنی ها در مناطق با آبوهوای سرد کاربرد ویژه و گستردهای دارند. لازم به ذکر است این افزودنی میتواند مشکلاتی از قبیل افزایش جمع شدگی ناشی از خشک شدن و جمع شدن حرارتی را برای بتن ایجاد نماید.

مواد افزودنی خمیری و روان کننده

جهت تأمین کارایی مناسب برای بتنهایی که از سنگدانه هایی با دانهبندی نامناسب تشکیلشده ، در محلهایی که نیاز به چسبندگی و پوشش سطح آرماتورها (تراکم آرماتور) باشد و یا درمحلهایی که بتنریزی با پمپ و قیف و لوله انجام میشود از مواد افزودنی خمیری و روان کننده استفاده میشود.

در اکثر موارد با افزایش عیار سیمان یا اصلاح دانهبندی میتوان به کارایی مناسب دستیافت ولیکن چنانچه با بهره جستن از این روش کیفیت مطلوبی حاصل نشود، میبایست از ماده روان کننده استفاده گردد. در این بین بهترین ماده روان کننده مورداستفاده در بتن، روان کننده حبابزا میباشد.

افزودنیهای خنثی

این افزودنی ها هیچ نقشی در بالابردن مقاومت بتن ندارند و تنها برای تقویت کارایی و چسبندگی بتنهایی که کمبود ریزدانه و یا حتی در مواقعی سنگدانه دارند، در بتن مورد استفاده قرار می گیرند.

پوزولان ها

مواد سیلیسی و سیلیسی آلومینیومی هستند که بهتنهایی فاقد چسبندگی میباشند. جهت افزایش مقاومت و بهبود کارایی بتن، کاهش میزان مصرف سیمان و افزایش خاصیت نفوذ ناپذیری مورداستفاده قرار میگیرد. معمولاً بهصورت خاکستر آتشفشانی بهصورت خام و یا تکلیس شده استفاده میشود و بهصورت صنعتی (خاکستر بادی) دوده سیلیسی و یا میکرو سیلیسی موجود میباشد.

درود بر شما

گروه تخصصی هیلتیران امیدوار است تا با انتشار مقالات علمی و نشر تجربیات عملی، گامی هر چند کوچک در راستای ارتقای کیفیت خدمات مهندسی برداشته باشد.

پیروز باشید.